TROUBLESHOOTING & TECHNICAL INFORMATION

UES Varak; 20 yılı aşkın sektör deneyimi ile, sıkça karşılaşılan sorunlar için tavsiye edilen çözümleri şeffaf ve açık platform üzerinden bireysel ve kurumsal kullanıcıların bilgisine sunmaktadır.

You can add new questions to the comments section or share your solutions for the benefit of other users.

We hope it will be useful...

HOT STAMPING FOILS

Varak, günümüzde bir çok ürün tipine uygulanan geniş bir yelpazeye sahiptir. Tekstil, deri, matbaa, dekorasyon, mermer, mobilya gibi her geçen gün farklı ilavelerle kullanım alanı genişlemektedir. Varaklar, özellikleri ve uygulanma şekillerine göre farklılıklar göstermektedir. Yaygın kullanım alanı bulması ve yüksek tüketim miktarı açısından tekstil ve deri sektörleri önde gelmektedir.

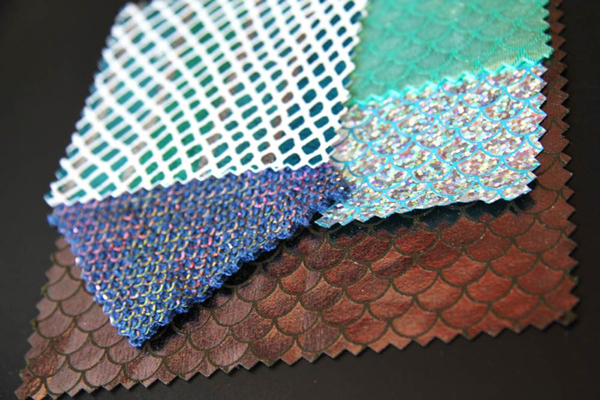

Tekstil ve deri sektörlerinde varak denilince ilk akla gelen altın ve gümüş renkler, artık çeşit olarak beklentileri karşılayamamaktadır. Altın ve gümüş renkler, günümüzde yerini çok renkli, geçiş efektli, tramlı metalik renkler yanında; mat, şeffaf ve bir çok desenlerden oluşan varak çeşitlerine bırakmıştır. Varak üretiminde, taşıyıcı film üzerine genellikle metalik, mat toz boya tutturulmaktadır. Toz boya yapısı dışında; poliüretan, termo polyüretan gibi hammaddelerin film üzerine tutturulmasıyla farklı özellikte varaklar da üretilmektedir.

Varaklar görüntülerinden de anlaşılacağı gibi renk veya efekt oluşturmak amacıyla çok farklı kimyasallar kullanılarak üretilmektedir. Aynı efekt dizisinde olan varaklarda bile farklı bir renk için kullanılmış olan kimyasal farklı özelliklerde olabilmektedir. Öte yandan, kumaş yüzeyi çeşitliliği ve baskıdan elde edilmek istenen efektler açısından da baskı şartları birbirinden çok farklı uygulanmak zorunluluğu olabilmektedir. Bazı durumlarda istenilen baskı desen efekti birden çok baskı tekniğiyle ancak oluşturulabilmekte ve bu uygulamalar birbirlerini olumsuz etkileyebilmektedir. Örneğin; aşırı ısı uygulanması durumunda metalik özellikte olan varakların renklerinde muhtemel solma veya matlaşma olumsuzluğuna karşı, önden yapılacak denemelerle ideal baskı şartlarının belirlenmesi gerekmektedir. Aşağıda belirtilen kriterler en ideal şartlardır. Farklı kimyasal yapıya sahip tutkallar ile çalışıldığında veya makinaların göstergelerindeki ile gerçek değerleri arasında farklılıklar olması durumunda, önerilen şartlar revize edilip uygulanarak tam başarı sağlanabilir.

Uygulama açısından yaygın kullanım alanı olan tekstil ve deri sektörlerinde varak transfer işlemi Metraj ve Parça Baskı olarak iki şekilde yapılır.

METRAJ BASKI

ROTASYON BASKI

Rotasyon baskı makinasında uygun tipte bir pat (tutkal), daha önceden hazırlanmış desenli meshten geçirilerek varak transfer edilecek ürün zeminine tatbik edilir. Hemen ardından pat, uygun sıcaklıkta (145-150°C) fikse edilir. Kalender baskı makinasında fiksesi yapılmış zemin üzerine varak 160°C sıcaklık ve 6 bar basınçla, 3-5 metre/dakika hızla makinada basılır. Transfer işlemi bittikten sonra makine çıkışında 4°C lik silindirlerde şoklama yapılarak soğutulur ve arkasından taşıyıcı film ayrılır.

SMOG BASKI

Smog makinasında kendi baskı tekniğine uygun olması nedeniyle solvent bazlı tutkal kullanılmaktadır. Smog baskı tekniğinin özelliği, tutkalın kumaş yerine varak üzerine uygulanmasıdır. Gravür silindir yardımıyla ve hazırlanmış desene uygun bir şekilde tutkal varak üzerine aktarılır. Hat üzerinde sürekli fiksesi yapılan tutkallı yüzeye, aynı hat üzerinde kumaşla birlikte varak birleştirilerek basılır. Makine hızı; normal desenlerde 30 metre/dakika, yüzey kaplamalarında 10-15 metre/dakika olmalıdır. Makinenin ısısı 130°C, basıncı 7-8 bar olmalıdır. Transfer işlemi bittikten sonra doglara sarılan varaklı kumaş 80°C sıcaklıkta 24 saat bekletildikten sonra varak taşıyıcı filmi başka bir makinada kumaştan ayrılır.

PARÇA BASKI

Giyim ürünlerinin dikim öncesi kesilmiş parçalarına uygulanan baskı yöntemidir. Genellikle ahtapot baskı makinasında uygun tipte bir pat (tutkal), daha önceden hazırlanmış desenli düz kalıplardan geçirilerek varak transfer edilecek ürün zeminine tatbik edilir. Transfer patına 140°C'de ön kurutma yapılır. 160°C'de 6 bar basınç ile el preslerinde 6-10 saniye, konveyör preslerde ise 20-30 saniye preslenir. Varak preslendikten sonra taşıyıcı filmden 0-2°C'de 1-2 dakika ya da oda sıcaklığında 1-2 saat bekletildikten sonra taşıyıcı filmden ayrılır.

Tekstil ve deri baskı piyasasında kullanılmakta olan varaklardan genel beklentiler şu şekilde özetlenebilir:

- Tüketici kullanım beklentilerinin karşılanabilmesi

- Baskı sırasındaki teknik ihtiyaçlara cevap verebilmesi

- Baskı efektlerinde çeşitlilik sağlayan, standart dışında renk ve desenlerin kolay temin edilebilir olması

Baskı firmalarının kullanımına sunulan, dolayısıyla giysi üzerinde yer alan varaklar, çoğunlukla Avrupa ve Uzakdoğu menşeli olmaktadır. Varak üreticisi firmalar da kendi teknolojik olanaklarıyla, uygulama ve kullanım kalitesi ile birlikte insan sağlığına da olumsuz etki yapmayacak özelliklerde üretim yapmaya çalışmaktadırlar.

OEKO-TEX STANDARD 100; tüm işlem seviyelerinde ham, yarı bitmiş tekstil ürünleri ve aksesuarları için küresel olarak standartlaştırılmış, bağımsız bir test ve sertifikasyon sistemidir. STANDARD 100 sertifikası, bilimsel kriterler kataloğuna ve nötr laboratuvar testlerine dayalı olarak insan-ekolojik ürün güvenliği ile tekstil zincirindeki şirketlere hedeflenen ürün yönetim desteği sağlar. Tüketiciler ve alıcılar için STANDARD 100 ürün etiketi, tekstil ürünlerinin zararlı maddelerden korunmak için katı küresel standartlara göre test edildiğinin güvenilir bir kanıtıdır. Müşterilerimizin kullanımına sunduğumuz tüm varaklarımız 19.HTR.97674 sertifika numarası ile UES Varak adına kayıtlı OEKO-TEX STANDART 100 sertifikasına sahiptir.

Global seviyedeki iletişim şartları, dünyanın her yerinde üreticileri belirli standartlara uyum göstermeye yönlendirmektedir. Bu nedenle varak menşeinden daha çok, nasıl bir teknoloji ile ve tüketiciyi dikkate alan hangi kaygılarla üretim yapılmakta olduğu çok önemlidir. Tüm dünyanın üretim üssünün artık uzakdoğu bölgesi olduğu da göz ardı edilemeyecek bir realitedir.

Öte yandan piyasadaki rekabet koşulları, fiyat/kalite faktörlerinin birlikte değerlendirilip, optimum noktada değere sahip ürünlerin kullanılmasını zorunlu kılmaktadır. Varakta daha çok altın ve gümüş gibi bilinen standart renkler, günümüz moda trendlerinin taleplerini karşılayamamaktadır. Doğadaki tüm renkler metalik, mat ve soft temalarda talep görmektedir. Standart düz renkler dışında, desenli bir efektin de temel baskı prosesiyle basılarak ürünlerin albenili forma sokulmasına ihtiyaç vardır. Tüm bu ihtiyaçlar; hem yeterli varak çeşitliliğine sahip, hem de istenildiğinde hemen temin sağlayabilen bir tedarikçi gerekliliğini doğurmaktadır. UES Varak, güçlü çeşit ve stok yapısıyla baskı piyasasına uzun yıllardır servis vermektedir.

Tekstil ve deri üzerinde varak kullanan üreticilerin; bu hususları göz önünde tutarak, kaliteli ve kendilerine farklı olanaklar sunan varaklar yönünde kararlarını vermeleri gerekmektedir. Bu nedenle kalite açısından varak baskının performans tayini için; yıkama ve sürtme haslığı testlerinin ve ihtiyaç olması durumunda ışık haslığı testinin sonuçlarının değerlendirilmesi önerilir. Belirtilen performans testleri yanında, 150'den fazla farklı renk ve tonda düz renk varak ve 300'den fazla farklı desende multicolor varak portföyü ile UES Varak müşterilerinin hizmetindedir.

Varak baskı; kalitesi, uygun maliyeti, üretim teknolojisi, kullanıcı dostu yapısı ve uygulanmasında sağladığı kolaylık ile üreticiye rahat bir çalışma imkanı sunar. Baskı sırasında; uygun pat seçimi, farklı tekniklerin kullanılması ve renklerle desenlerin bir araya getirilmesi ile harika sonuçlar elde edilebilir. Baskı esnasında ortaya çıkan atık maddelerin ve polyester filmlerin geri dönüştürülebilir nitelikte olması ve atmosfere herhangi bir salınım yapmaması varak baskının en önemli özelliklerinden olup, diğer baskı yöntemlerine göre varak baskı zararsız sayılmaktadır. Çevreye ve insan sağlığına zarar vermeyen yapısı (özellikle trikolar üzerinde kullanılan su bazlı tutkal) ile doğadan sağlıklı dönüş alarak; bu baskıyı kadın/erkek/çocuk hazır giyim, ev tekstili, ayakkabı, çanta ve aksesuarlarda da gönül rahatlığıyla tercih edebilirsiniz. UES Varak tarafından satışı yapılan tüm varaklar bebekler için güvenli olan en yüksek ve en katı sınıf CLASS I seviyesinde OEKO-TEX STANDARD 100 sertifikalıdır.

UES Varak tarafından satışı gerçekleştirilen tüm varaklar; bebekler ve üç yaşına kadar olan küçük çocuklar için tekstil ve malzemeler; iç çamaşırı, tulum, nevresim, yatak takımı vb. ürünlerde dahi kullanılabileceğini belgeleyen, en yüksek ve en katı sınıf olan CLASS I seviyesinde OEKO-TEX STANDARD 100 sertifikalıdır. Bebekler özel korumaya gereksinim duyarlar. Bu doğrultuda OEKO-TEX® Class I kapsamında tüm bebek ürünleri bebeğin cilt hassasiyetine göre en yüksek seviyede test edilir. Bitmiş ürünlerin formaldehit içermediğinden emin olunur. Tükürük haslığı, bebekler tekstil materyalini emdiğinde boya ya da baskının çözünmeyeceği/lekelemeyeceği anlamına gelmektedir.

Her bir 21.000 metrelik varak, aynı üretim şartlarında üretilmiş olduğu için, kalite ve teknik kriterler bu miktar için standart bir seviyede olabilmektedir. Üretimden çıkan varaklar, 3.000 metrelik 7 ayrı jumbo rulo halinde lotlara ayrılmakta ve bu şekilde ithalatı yapılmaktadır. Bu jumbo rulolar da müşterilerin isteği üzerine 100 veya 500 metre gibi daha düşük uzunlukta rulolar halinde sarılıp satışa hazır hale getirilmekte ve her sarıma yeni bir barkod verilmektedir. Oluşturulan bu barkod numaraları ile daha sonra sarılacak aynı renk veya desendeki diğer varaklardan ayırt edilmesi sağlanmaktadır. Ürün etiketinde parti, lot ve barkod değerleri belirtilmekte ve gerektiğinde kalite kontrol amacıyla kullanılmaktadır. QR kod olarak da gösterilen barkod ile ürünün üretimden müşteriye sevkiyatına kadar tüm aşamaları takip edilebilmektedir.

Her bir 21.000 metrelik varak, aynı üretim şartlarında üretilmiş olduğu için, kalite ve teknik kriterler bu miktar için standart bir seviyede olabilmektedir. Üretimden çıkan varaklar, 3.000 metrelik 7 ayrı jumbo rulo halinde lotlara ayrılmakta ve bu şekilde ithalatı yapılmaktadır. Bu jumbo rulolar da müşterilerin isteği üzerine 100 veya 500 metre gibi daha düşük uzunlukta rulolar halinde sarılıp satışa hazır hale getirilmekte ve her sarıma yeni bir barkod verilmektedir. Oluşturulan bu barkod numaraları ile daha sonra sarılacak aynı renk veya desendeki diğer varaklardan ayırt edilmesi sağlanmaktadır. Ürün etiketinde parti, lot ve barkod değerleri belirtilmekte ve gerektiğinde kalite kontrol amacıyla kullanılmaktadır. QR kod olarak da gösterilen barkod ile ürünün üretimden müşteriye sevkiyatına kadar tüm aşamaları takip edilebilmektedir.

Her ne kadar modern üretim tesislerinde günümüz son teknolojisiyle üretilmiş olsa da varak üretimi dış etkenlere (ısı, nem ve diğer faktörler) karşı çok hassastır. Bu nedenle, üretim esnasında sabit şartlardaki küçük bir değişim bile kalite faktörlerini belirli toleranslar çerçevesinde etkileyebilmektedir. Partilerdeki değişim, düşük seviyede de olsa aynı renk ve desenlerde bir farklılık gösterebilir. Bu nedenle varak baskı işine başlandığında aynı parti varaklarla üretimi tamamlamak daha standart sonuçlar vermektedir. UES Varak bünyesinde geliştirilen Kalite Kontrol Sistemi ile müşterilerin en son aldığı lottan ya da kalmamışsa aynı partideki en yakın özelliklerdeki lottan ürün gönderilmektedir. Olası yüksek farklılık durumlarında (renk, transfer sertliği vb.) müşteri uyarılmakta, işletme şartlarında tolere edilebilecekse farkındalık oluşturularak muhtemel zararın önüne geçilebilmektedir.

Varak baskıda ana üretime geçilmeden önce numune hazırlıkları yapılması ve bunu işletme şartlarında standarda oturtulması ve numuneye müşteri onayının alınarak üretime devam edilmesi gerekir. Numuneler esas parti üretimlerinden daha açık, mat veya parlak hazırlanmış olabilir ki, bu baskı işletmelerinin çok karşılaştıkları bir sorundur. Bu durum; genellikle numune hazırlığında, numuneyi yapan çalışanın ustalığına ve numune yapılan ekipmana endeksli bir sorundur. Numuneyi yapan çalışanın; numune hazırlık aşamasındaki pres ısısını, pres basıncını ve geçiş hız değerlerini ana üretim şartlarındaki ısı, basınç ve geçiş hızına eşdeğer yapması gerekir. Numune onaylandığında esas üretim partisini, numunenin hazırlandığı varak partisinden yapmak daha uygundur. Numune hazırlık aşamasında ve sonrasında bu hususlara dikkat edilmezse, numune ve üretim arasında renk tonlarında farklılık ve varak baskının görüntüsünde değişik efektler ile karşılaşılma ihtimali vardır.

Tekstil baskı sektöründe varak kaplamalı üretimler genelde 2 tip metod /makina parkurunda yapılmaktadır:

- Metraj Baskı Makinaları (Smog / Rotasyon ve Kalender)

- Parça Baskı Makinaları (Dikey Presler / Bantlı Presler)

Metraj baskı ile parça baskı yöntemlerinin varak ihtiyaçları; yapısı, formu ve kaliteleri açısından farklılıklar göstermektedir. Piyasaya sunulan en yaygın varak tipleri toz varaklar ve cilt varaklardır. Bunlar yapıları itibarı ile birbirinden farklı özelliklere sahiptir. Cilt varaklar; renklendirilmiş bir poliüretan katmanın, taşıyıcı bir filme tutturulmasından oluşmaktadır. Toz varaklarda ise, taşıyıcı film üzerinde metalik veya mat toz boya vardır ve transfer işleminde toz boya katmanı karşı yüzeye aktarılır.

Cilt varaklar ile yüzeyin tümü kaplama amaçlı baskı yapılabilir. Cilt varaklarda, poliüretan katman transfer yapılacak yüzeye, ancak tümüyle aktarılabilmektedir. Bu nedenle, cilt varaklar ile bir zemine uygulanmış desenli bir pat(tutkal) üzerine o desene uygun şekilde bir transfer yapma imkanı yoktur. Bu nedenle cilt varaklar metraj baskıya uygundur, parça baskıda kullanılmazlar.

Toz varakta, taşıyıcı film üzerindeki toz zerrelerini, zemini desen şeklinde kaplayan tutkal üzerine birbirinden bağımsız bir şekilde transfer etmek mümkün olabilmektedir. Böylelikle istenilen deseni uygulama kolaylığı oluşmaktadır. Bu nedenle; toz varaklarla istenilen desen efektleri, hem metraj baskıda hem de parça baskıda rahatlıkla oluşturulabilir.

Varak yapıları dışında, metraj ve parça baskı yöntemlerinin uygulanmasında fiziki şartlar açısından da farklılıklar vardır. Öncelikle, uygulamada kullanılan tutkalların yapıları önemli farklılıklar göstermektedir. Genellikle parça baskıda kullanılan plastisol tutkallar yüksek sıcaklıklara çıkma ihtiyacı doğurmaktadır. Metraj baskıda su veya solvent bazlı tutkallarla yapılan uygulamalarda ise varakların yüksek sıcaklık dayanımına ihtiyaç duyulmaz. Bir başka önemli başlık olan yıkama haslığı, genellikle parça baskıda kullanılmakta olan su bazlı tutkallarda daha kritik sonuçlar verirken, solvent bazlı tutkallarda sorunsuz bir performans verdiği görülmektedir.

Çok önemli gibi görülmeyen varakların sarım ve metrajı, baskı işletmelerinin verimliliklerine katkı yapan bir faktör olarak önümüze çıkabilmektedir. Parça baskıda farklı ölçülerde kesilen, görece olarak düşük metrajlı varak tüketimi nedeniyle daha küçük boyutlu 2,5 cm çaplı bir ruloya sarım şekli işletmelerdeki malzeme hareketinde rahatlık sağlamaktadır. Metraj baskıda makine yapısı ve daha uzun metraj tüketim olması sarımda daha dayanıklı 7,5 cm çaplı bir ruloya sarım ihtiyacı doğurmaktadır.

Müşterilerimizin farklı ihtiyaçlarının bilincinde olarak; kalitenin yanı sıra ürünlerin yapı ve form çeşitliliğine de dikkat ederek hizmet vermekteyiz. Müşterilerimizin talebi doğrultusunda istenen ölçülerde sarım ve kesim yapabilmekteyiz.

Varak baskılarda baskı sonrası yüksek haslıkların yanında, parlak ve göz alıcı görünümden de taviz verilmemektedir. Bu cazip görünümün elde edilebilmesi ve uzun süre kalıcı olabilmesi için, baskı işleminin de özenli bir şekilde yapılması gerekmektedir. Baskı prosesinde aşağıdaki faktörleri birbirleriyle uyumlu bir şekilde uygulamak gerekir. Bu faktörlerin kontrol altında tutulması ve işlemin düzgün bir şekilde yapılabilmesi, baskı sonrası parlak görünüm ve yüksek haslık faktörlerinin istenilen seviyede olmasını sağlamaktadır.

- Varak

- Varak patı

- Pres basıncı ve hızı/süresi

- Presin ısı iletimi

Varak baskıda ısı etkisi, pat ile pres arasında kalan varak folyosunun homojen bir şekilde transferine yardımcı olur. Varak folyo bünyesindeki metalik toz boyalar ve kimyasal bağları belirli ısı seviyesinin üstüne çıkıldığında parlaklık açısından olumsuz tepki verirler.

Baskı için kullanılan patın transfer işleminin en iyi şekilde yapılabilmesi için baskı alanının belirli bir sıcaklık seviyesinde olması gerekir, aksi halde olumsuzluklar yaşanabilir. Varak patı içindeki tüm kimyasal bileşenlerin baskı öncesi aktif hale gelmesi için belirli bir sıcaklığa ihtiyaçları vardır. Bu sıcaklık ihtiyacı farklı varak patlarının yapısı ve özelliklerine göre değişim gösterse de 130-160ºC seviyelerine çıkılması gerekmektedir.

Bir başka önemli faktör de ısının uygulandığı süredir. Pres süresi yeterinden kısa olursa, iletilen ısı miktarı varak patının baskıya tam hazır hale gelmesine yetmeyebilir. Gereğinden daha uzun uygulanan baskı süresi, yüksek seviyede ısının transfer olmasını sağlar. Fakat bu durum varak patının yapıştırma özelliklerini yitirmesine sebep olabileceği gibi, daha da önemlisi varakta matlaştırıcı etki oluşturur.

Bu yüzden makina parkurundaki ısı ve süre göstergelerini kontrol edip, fanlı makinelerde fanların ısıyı homojen bir şekilde dağıttığından emin olmalıyız. Kabinlerin her noktasında ısının eşit şekilde dağılımını kontrol etmek için, zaman zaman ısı ölçen etiketler ile çapraz kontroller yapılmalıdır.

Ekolojik sisteme, çevre ve insan sağlına zararlı olan ağır metaller, tekstil sektöründe son yıllarda çok ciddi bir şekilde izlenmektedir. Üretimde kullanılan ham maddelerin doğal bünyesinde olan veya ham mamulden bitmiş ürüne gelinceye kadar geçen evrelerde kullanılan girdilerden etkilenmelerle, içeriklerde zararlı maddeler oluşabilmektedir. Bu yüzden dünya standartlarında konulan ve olması gereken maksimum ağır metal değerleri ile insan sağlığına ve ekolojik sisteme zarar verilmesi önlenmeye çalışılmaktadır.

Ürünlerimiz 2019 yılından beri OEKOTEX STANDART 100 sertifikasına sahiptir. Dolayısıyla varaklarımız her sene Almanya'da 1000'den fazla zararlı madde içeren bir listeye göre teste tabi tutulmaktadır. OEKO-TEX STANDARD 100 kriter kataloğu şunları içerir:

- Ağır Metaller: Arsenik (As), Baryum (Ba), Kadmiyum (Cd), Kobalt (Co), Krom (Cr), Bakır (Cu), Civa (Hg), Nikel (Ni), Kurşun (Pb), Antimon (Sb), Selenyum (Se)

- Yasaklı azo boyar maddeler, pentaklorofenol, perflorlu maddeler (PFAS, PFC'ler)

- Henüz yasal olarak düzenlenmemiş olsalar bile çok sayıda zararlı kimyasallar

- Çevreyle ilgili çok sayıda madde sınıfı

- REACH Ek XIV ve XVII, ABD CPSIA (kurşun), AB POP düzenlemesi dahil olmak üzere dünya çapında çeşitli düzenlemelere uyumluluk

- ECHA SVHC aday listesindeki tüm tekstille ilgili maddeler

OEKO-TEX Birliği Avrupa Kimyasal Düzenlemesi (REACH) ve ECHA-SVHC Yüksek Şüpheli Maddeler listesini takip etmektedir. Bu, birkaç yüz bileşen içeren kapsamlı ve sıkı kataloglar OEKO-TEX® STANDARD 100 Ek 4 ve Ek 7 kapsamının gerekliliklerine göre değerlendirilir, aynı zamanda SVHC aday listesi OEKO-TEX birliği uzmanlarınca kumaş, tekstil ürünleri, kıyafetler ve aksesuarlar ile ilgili olanlar açısından değerlendirilir. İlgili olanlar hızlıca OEKO-TEX STANDARD 100 gereklilikleri kapsamına alınır ve güncelleme yapılır.

Varak baskı prosesinde varak folyosu, varak tutkalı, pres basıncı ve hızı ile presin ısı iletimi birbirleriyle uyumlu bir şekilde tatbik edilmelidir. Bu faktörlerin kontrol altında tutulma sebebi, işlemin düzgün bir şekilde yapılabilmesi ve baskı sonrası haslıkların istenilen seviyede olması içindir. Varak baskıda ısı etkisi, pat ile pres arasında kalan varak folyosunun homojen bir şekilde transferine yardımcı olur. Varak folyo bünyesindeki metalik toz boyalar ve kimyasal bağlar, belirli ısı seviyesinin üstüne çıkıldığında parlaklık açısından olumsuz tepki verirler.

Baskı için kullanılan patın transfer işleminin en iyi şekilde yapılabilmesi için baskı alanının belirli bir sıcaklık seviyesinde olması gerekir, aksi halde olumsuzluklar yaşanabilir. Varak patı içindeki tüm kimyasal bileşenlerin baskı öncesi aktif hale gelmesi için belirli bir ısıya ihtiyaçları vardır. Bu ısı ihtiyacı farklı varak patlarının yapısı ve özelliklerine göre değişim gösterse dahi, 130-160ºC seviyelerine çıkılması gerekmektedir. Bir başka önemli faktör de ısının uygulandığı süredir. Pres süresi gereğinden kısa olursa, iletilen ısı miktarı varak patının baskıya tam hazır hale gelmesine yetmeyebilir. Gereğinden daha uzun uygulanan baskı süresi, yüksek seviyede ısının transfer olmasını sağlar. Fakat bu durum, varak patının yapıştırma özelliklerini yitirmesine sebep olabileceği gibi, daha da önemlisi varakta matlaştırıcı etki oluşturur.

Bu yüzden makine parkurundaki ısı ve süre göstergeleri kontrol edilip, fanlı makinelerde fanların ısıyı homojen bir şekilde dağıttığından emin olunmalıdır. Kabinlerin her noktasında ısının eşit şekilde dağılımını kontrol etmek için, zaman zaman ısı ölçen etiketler ile çapraz kontroller yapılmalıdır.

Varak baskı çoğunlukla düzgün yüzeylere, belirli formlardaki desenler üzerine, desen ile bire bir örtüşerek, parça veya metraj baskı yöntemleriyle yapılmaktadır. Ancak; özgün efektler elde edilmek istendiğinde veya standart zemin deseni yerine elde üretilmiş tarzda bir hava yakalanmak istendiğinde, uygulanan varak baskılarda sprey ve pistole tekniği de kullanılmakta olan bir yöntemdir.

Bu tip baskı işlemi genel olarak, bitmiş ürünlerde yani dikilmiş, giyime hazır hale gelmiş ürünlerde son işlem olarak varak baskı yapılması durumunda tamamlanır. Pistole yardımıyla yapılan varak baskıyı diğer standart baskı yöntemlerinden ayıran en önemli farklardan biri, transfer işlemini gerçekleştirmek için kullanılan patın (tutkal) katı halden pistolede kullanılacak şekilde daha akıcı hale getirilmesidir. Bu baskı tekniğinde varak basılacak bölgeye spreyle ya da pistole ile püskürtme yapılarak sıvı pat aktarılır. İşlemi yapan kişinin el becerisi ve tecrübe seviyesi, sonucu doğrudan etkiyen birincil faktördür. Varak basılacak zeminlerin çok düzgün olmaması, dikiş boyları, katlanmış bölümler gibi zorluğu olan zeminlerde bu teknikle çalışmak dikkatli bir uygulama yapıldığında daha başarılı sonuçlar vermektedir. Standart bir kalıp üzerinden pat aktarılmamasının zorlukları karşısında çok özel efektler oluşturma avantajı da bu tekniğin üstün yanıdır.

Ürün üzerinde patın eşit ve yeterli bir şekilde dağıtılmış olması, varağın yüzeydeki kalıcılığını doğrudan etkilemektedir. Pat ürün yüzeyine püskürtülürken, kumaşlardaki may çizgilerinin, havların veya katlı kısımların iç bölümlerine düzgün bir şekilde nüfuz edip etmediği kontrol edilmelidir. Sprey veya pistole yardımıyla yapılacak varak baskı işleminde, mamulün formuna göre iç kısımlarından özel kalıplar yerleştirildikten sonra pat püskürtme yapılması işlemi kolaylaştırmakta ve sonucun daha başarılı olmasını sağlamaktadır.

Pat uygulanmış olan ürünler, 140ºC’lık fırınlarda fikse yapılarak kurutulur. Ürünlerin fikse işlemi yapıldıktan sonra, varak transfer olacak tutkallı yüzeylerde çatlak ya da kabartılar olup olmadığı kontrol edilir. Bu tür hatalı yüzeyler, varak baskılı ürün yüzeyindeki belirli bölümlerde yıkamada dökülmelere neden olarak haslıklarının düşük çıkmasına neden olur.

Fikse işlemi yapılan patlı ürün varak transferi için hazır hale gelmiştir. Varak transferi için pres sıcaklığı 150-160°C, pres basıncı 5- 6 bar ve presleme süresi dikey preslerde 5-10 saniye, konveyör türü preslerde ise 3-5 metre/dakika olarak ayarlanmalıdır.

Varak preslendikten sonra kısa bir süre bekletilip taşıyıcı filmden ayrılabileceği gibi, belirli bir süre bekletildikten sonra taşıyıcı film çıkarılırsa varak parlaklığı en üst seviyede elde edilmiş olmaktadır.

Baskı işlemlerinde kullanılmakta olan varakların hassas bir yapısı vardır. Varakta renk ve deseni oluşturan kısmı taşıyan film tabaka, baskıdan sonra yüzeyden sıyrılarak atılmaktadır. Baskı işlemlerinde, zemine kalıcı şekilde transfer olan asıl kısım 1 mikron kalınlığındadır. Bu kadar ince olmasına rağmen bünyesinde ayırıcı kimyasal, renk, metalik ve koruyucu kimyasal tabakalardan oluşan dört farklı katman yer almaktadır.

İşletmelerde varak baskı uygulandıktan sonra ürünlere yıkama haslığı ve sürtme haslığı testleri yapılmaktadır. Nadir de olsa, testler sonucu üründe genel ya da bölgesel dökülme şeklinde sorunlar oluşabilir. Bu da, varak basılan üründe ulaşılmak istenen katma değeri tümüyle olumsuz etkileyen bir durum ortaya çıkarır. Bu olumsuz sonucun bir çok muhtemel sebebi olabilir. Böyle bir durum oluştuğunda, varak baskı prosesinin geriye dönük olarak istenilen kriterlerde yapılıp yapılmadığının titiz bir şekilde kontrol edilmesi gerekir. Fikse sıcaklık ve sürelerinden; pres sıcaklık, zaman ve basıncına kadar şartların uygunluğu kontrol edilir. Eksik veya hatalı uygulama kriteri tespit edilirse giderilir veya düzeltilir.

Baskı aşamasında uygun şartlarda üretim yapılmış olduğu belirlenirse, bu sefer de test edilen üründeki baskının dökülme şekline bakılır. Genelde bu dökülmeler üç şekilde görülür. Çıkan bu tür sonuçlar, varak baskıda kullanılan iki temel malzeme olan varak ve transfer patı ile, uygulanan prosesin yeterli olup olmadığını göstermektedir.

- Ürün yüzeyinde hiç bir şekilde pat ve varak kalmamış ise pat yeterli bir seviyede fikse edilmemiştir veya kullanılan pat, varak transferi için uygun değildir.

- Üründe varak dökülmüş ve kısmen patın ürün yüzeyinde oluşturduğu bir tabaka kalmış ise patın olması gereken fikse sıcaklığının (140-145°C) ve pres sıcaklığının (160°C ) daha üstünde uygulandığını gösterir. Makina parkurundaki sıcaklık göstergeleri ve fanlı bir sistemde çalışılıyorsa, fanların kontrol edilmesi gerekir.

- Üründe varak dökülmüş ve patın yüzeyinde yalnızca gümüş bir zemin kalmış ise yeterli pres sıcaklığı ve süresi uygulanarak patın varak katmanlarına tam olarak ulaşması sağlanamamıştır veya kullanılan varak kalitesinde hata vardır.

Yukarıdaki şartların tam olarak gözden geçirilmesi ve kaliteli malzeme ile uygun şartlarda bir prosesin yapılmış olduğundan emin olunması gerekir. Sektörde farklı fiyat ve kalite seviyesinde malzemelerin satışı yapılmaktadır. Baskı sonrası sorun yaşatmayacak varak ve pat kaliteleri tercih edilmelidir. Aksi halde, malzemeden yapıldığı düşünülen küçük kazançlar; onlarca, yüzlerce kat bedel ödenmesine sebep olabilmektedir.

Günümüz yüksek üretim teknolojileri ile üretilmiş olan varaklarla üst seviyede yıkama haslıkları elde etmek mümkün olmaktadır.Varak baskı prosesinde; zemine tutkal uygulaması, fikse, ısı-basınç yardımıyla pres ve varak transfer edilen üründen varağı taşıyan filmin ayrılması işlemleri yapılır. Sonucun başarılı olması için, bu işlemler baştan sona hassas bir şekilde uygulanmalıdır. Varak transfer işleminin son aşaması varak transfer edilmiş üründen taşıyıcı filmin ayrılmasıdır.

- Varak preslendikten sonra hava akımı olan bir yerde, olabildiğince serbest bir halde en az yığılma olabilecek şekilde istiflenmelidir.

- Varak preslenerek transfer edilirken, patın ürüne tam geçişinin sağlanması için 150-160°C'lik ısıya ihtiyaç vardır.

- Baskısı yapılmış ürün ve varak ikilisi presten çıktığı anda sıcak ve elastik bir durumdadır. Bu yüzden taşıyıcı filmi ayırmadan önce, tutkalın üründeki tutuculuğunun artması, varak ile ürünün birbirine homojen bir şekilde tam olarak bağlanması için soğutmaya ihtiyaç vardır. Bunun için pres çıkışında basılmış ürün ortam sıcaklığında 1-2 saat bekletilir, imkan varsa 0-2°C’de 1-2 dakika bekletilerek açılır.

- Soğutma aşamasından sonra taşıyıcı film, varak transfer edilen ürünün may veya atkı-çözgü iplik uzantılarının yatış istikametine göre dikkatlice ayrılır.

Basılan ürünün yüzeyinden ya da ayrılan varak deseninin köşelerinden kopacak artık kalıntıların tozuşma sorunu oluşturması durumunda; ilk önlem olarak ayırma işlemi, transfer edilen ürün yukarıda, ayrılan taşıyıcı film altta olmak üzere yapılır. Eğer problem devam ediyorsa, ayırma işlemi sonrasında hava tabancası ile hava tutularak tozlar ayrılmaya çalışılır. Bu önlemler yardımıyla, tozuşmanın üründeki görüntüyü olumsuz etkilemesi engellenmiş olur.

Varak; kolayca filmden ayrılıp transfer olabilmesi için özel bir kimyasal ile taşıyıcı filme tutturularak üretilir. Bu ayırıcı ilaç miktarı ya da kalınlığı "Ayrılma Sertliği" diye tabir edilen bir özelliği belirler. Ayrılma sertliği yüksek olan varaklar elde çitilense bile kolayca filmden dökülmez. Aksine yumuşak olan varaklar ise elde hafifçe oynansa bile hemen film üzerinden dökülür.

Varak üretimi sırasında özellikle ayarlanan bu sertlik direnci, uygulanan zemine ve tutkal desen yoğunluğuna göre değişir. Yumuşak, orta yumuşak, orta, orta sert ve sert olarak varak üretimi yapılabilmektedir. Farklı tipte işletmeler; farklı amaçlarla, farklı tutkal desenleri üzerine, kısıtlı metrajlarda varak kullanımı yaptığından, her sertlik derecesinde stok tutma imkânı yoktur ve orta sertlikte varak üretimi tercih edilmektedir.

Yumuşak varak gerektiren uygulamalar için biraz sert kalan varak, sert varak gerektiren uygulamalar için ise yumuşak kalabilmektedir. Bu durumda baskı yapan firmanın desen tipine göre dikkatli olması, gerekirse farklı parti ve lotlardaki varaklardan numune temin ederek en uygun olanı seçmesi gerekebilir. Uygulamaya uygun sertlikte varak temin edilemezse ve yumuşak gelirse, tozuşma oluşabilir.

Satın alınan varak üretimden önce mutlaka denenmelidir. Sonuçtan emin olunmayan durumlarda her an üretim yarıda kesilmelidir. Uygulamanız için risk görmeniz halinde firmamızdan yardım talep edebilirsiniz.

Tozuşma; hassas desenli varak baskılarda, desen sınırındaki küçük varak parçacıklarının desen dışında istenmeyen bölümlerde de kumaşa geçmesidir. Sorunun çözümü için; baskı sonrası taşıyıcı film ile kumaş birbirinden ayrılırken oluşan küçük varak parçacıklarının kumaşta değil, taşıyıcı varak filmi üzerinde kalması sağlanmalıdır. Böylece varaktan kopabilecek parçacıklar nedeniyle baskı deseni bozulmayıp daha net çıkacaktır. Bu tür problemlere genellikle, tramlı denilen hassas ve ince detaylarla yapılmış desen tiplerinde karşılaşılmaktadır. Bu tür desenlerde orta ayrılma sertliğindeki varakların kullanılması tavsiye edilir.

Üretim esnasında alınabilecek önlemler ve sorunu en az seviye düşürebilecek çözümler de mevcut olup, aşağıdaki gibi özetlenebilir:

- Baskı işlemi sonrasında varak hemen açılmayıp, işletme şartları da göz önünde bulundurularak 15-20 dk bekletilerek soğutulur.

- Tozuşma oluşmaması için varakları tersten açmak gerekir. Normalde taşıyıcı film kumaş üzerinden sıyrılıp atılırken, tozuşmayı engellemek için tersine çevrilip kumaş sıyırıp ayırılabilir. Varak, üründen ayrılırken basılmış ürün yukarıda, taşıyıcı film aşağıda olacak şekilde pozisyonu ayarlanır.

- Basılı ürünün dokuma şartları göz önünde bulundurularak (örgü, dokuma vb.) may çizgileri ya da ürün yüzeyinde bulunan havlar, tüycükler istikametinde, varak filmi yukarıda, basılı ürün aşağıda kalacak şekilde dikkatlice açılır. Bu şekilde hem (tozuşma) gümüşlenme engellenebilir, hem de bunlardan oluşabilecek tozlar ve birikintilerin basılı ürüne değil, altta bulunan taşıyıcı film üzerine dökülmesi sağlanmış olunur.

- Tüm önlemler sonucunda tozuşmanın tam olarak engellenememesi durumunda, çözüm olarak tozuşmayı oluşturan parçacıklar işletme içindeki imkanlarla basınçlı hava tutarak, silkeleyerek ürün üzerinden uzaklaştırılabilir.

- Eğer tozlaşma sorunu hala, yaşanıyorsa daha sert ayrılan özellikte varak kullanılması tavsiye edilir.

Yukarıda belirtilen hususlar dikkate alınmadan yumuşak varak kullanılarak baskı yapılmış, taşıyıcı filmi açılmış ve tozuşma yapmaya hazır ürünler elde edilmiş ise; yumuşaklık nedeniyle fazladan kopup kumaşa transfer olmuş ve tutkal kenar hatlarında çapak gibi duran varak tozları kesinlikle elle temizlenmemelidir. Ürün tamamen soğuduktan sonra tutkal da kürleşecektir. Bu durumda süngerle, hava tabancasıyla veya tüy toplayıcı bantla fazlalık tozlar alınabilir.

Varak için ideal depolama, aşağıda belirtilen ortam ve koşullarda yapılmalıdır;

- Ortam sıcaklığı 25°C'yi aşmamalı ve –1°C'nin altında olmamalıdır.

- Ortam rutubet barındırmamalı, iyi havalandırılmış olmalıdır.

- Varak direkt güneş ışığına (UV ışınları) maruz bırakılmamalıdır.

- Yükleme, indirme ve taşıma işlemleri hassasiyetle yapılmalı, herhangi bir küçük darbe bile almamalıdır.

Varak için raf ömrü, doğru saklama koşullarına uyularak 5 yıla kadar uzatılabilir.

Varak baskılı ürünlerin depolanmasında ise şu faktörlere dikkat edilmelidir;

- Depolama; varak baskı ile birlikte, ürüne uygulanmış boya baskı özellikleri ve etkileri de dikkate alınarak yapılmalıdır.

- Ortamda ürünü kirletecek tozlu bir hava akımı olmamalıdır.

- Direkt gelen güneş ışınlarının belirli sürelerde tüm renkleri soldurma etkisi olduğundan, tüm boya ve baskılar gibi, varak baskılı yüzeylerin de güneş ışığına direncinin ancak belirli seviyelerde olduğu unutulmamalıdır.

- Varak baskılı ürünlerin üst üste yapılan istiflemelerinde dikkatli olunmalıdır. Ambalajsız ürünler aşırı miktarda üst üste istiflendiğinde, altta kalan ürünlerin birbirlerine iz bırakma ihtimali vardır.

Varak baskılı ürünlerin temizlik işlemlerinde de, ışıltı ve albenili yapısını koruyarak uzun süre kullanılabilmesi için hassas bir yaklaşıma ihtiyaç vardır.

Varak, yapısı ve görünümü itibarı ile çok hassas ve narin olmasına rağmen, parlak ve göz alıcı bir görünüm elde edilebilen baskı imkanını sağlar. Bu cazip görünüm özelliğinin uzun süre kalıcı olması için, baskı işleminin de özenli bir biçimde yapılması gerekmektedir. Her işletme, kendi imkanlarına göre, değişik zeminler üzerine; farklı makine parkuru ve farklı kimyasal maddeler kullanarak varak baskı uygulaması yapmaktadır.

Yıkama haslıklarının yeterli seviyeye çıkarılabilmesi için işletmelerde ürüne varak transferi yapılırken dikkat edilmesi gereken hususlar şunlardır:

- Uygun varak tutkalı serigrafi kalıplardan geçirilerek ürüne homojen bir şekilde dikkatlice sıvanır. Bu işlem esnasında tutkalın kuruyup sertleşerek kalıbın gözeneklerini tıkamamasına dikkat edilmelidir.

- Varak tutkalı uygulanacak serigrafi kalıplarında ipek (mesh) gözenekleri boya baskısı için kullanılan ipeklerden daha büyük olmalıdır. Örneğin, boya baskı için kullanılacak ipek 63 numara ise, varak baskı için 43 numara ipek kullanılabilir.

- 3. Tutkal ürüne çekildikten sonra, kumaşlarda may çizgilerin iç kısımlarını düzgün bir şekilde kapatıp kapatmadığı kontrol edilmelidir. Ürün üzerinde tutkalın eşit şekilde dağıtılmış olması, varağın yüzeydeki kalıcılığını doğrudan etkileyen bir faktördür.

- 4. Tutkal çekilmiş olan ürünler 140C’lik fırınlarda ön fiksesi yapılarak kurutulur. Ürünlerin fikse işlemi yapıldıktan sonra, varak transfer olacak tutkallı yüzeylerde çatlak yada kabartılar olup olmadığı kontrol edilmelidir. Bu tür hatalı yüzeyler yıkama sonrasında dökülmeler yaparak yıkama haslıklarının düşük çıkmasına neden olur.

- Fikse işlemi yapılan tutkallı ürün varak transferi için hazır hale gelmiştir.

- Varak transferi için pres sıcaklığı 150-160°C, pres basıncı 5- 6 bar ve presleme süresi dikey preslerde 5-10 saniye, konveyör türü preslerde 3-5 metre/dakika olarak ayarlanmalıdır.

- Varak preslendikten sonra; 0-2°C'de birkaç dakika bekletilip filmden ayrılabilir. Oda sıcaklığında 1 saat civarında bekletildikten sonra ayırıcı film çıkarılırsa varak parlaklığı en üst seviyede elde edilebilir.

Yukarıda detaylı olarak belirtilen, baskı prosesinin tümü titiz bir biçimde dikkatlice uygulandığında haslıklar en üst seviyeye ulaştırılmış olur. Varak baskının yıkama haslık seviyesini belirleyen en önemli faktörlerden biri de, kullanılan varak tutkalının özellikleridir.

Yıkama haslığı konusunda varak tutkalının özellikleri, varak kalitesinden daha öne çıkmaktadır. Baskının detaylı incelenmesinde varak katmanının, yüzeye tutkal vasıtasıyla tutturulan metalik veya mat toz boyalardan oluştuğu görülmektedir. Varak tutkalının kumaş ile bu varak katmanlarını birbirine sıkı bir şekilde bağlayacak özellikte olması gerekmektedir. Aksi halde çok kaliteli bir varak yapısı bile yıkama sonucunda kolayca yüzeyden uzaklaşabilmektedir

Dikkat edilecek en önemli konu pres sıcaklığının 150°C‘nin altında olmamasıdır. Yapıştırıcı olarak uygulanan binder içindeki etken madde ancak 150°C’lik sıcaklıkta aktif hale gelmektedir. Böylece tutkal; ürün ile varak arasındaki en kuvvetli tutucu etkiyi gösterip, varağın ürüne tam olarak transfer olmasını sağlayabilmektedir. Bu sıcaklık seviyesinin altında da varak ürüne transfer olabilir ama yeterli seviyedeki kuvvetle tutturulmamış olduğu için yıkama sırasında bağ kolayca çözülür ve haslık sonuçlarının istenen değerlerin altında çıkması kaçınılmaz olur.

Tüm bu önlemler ve özenli uygulamalara rağmen, yıkama sonrasında solma sorunu yaşanıyorsa, kullanılan varağın kalite seviyesini tekrar gözden geçirmek gerekir.

Günümüz tekstil piyasasında, teknolojinin ilerlemesi ve kaliteli ürün talebi nedeni ile ürün kabul standartlarında, daha yüksek seviyede bir beklenti oluşmaktadır. Tekstil sektöründe ürün kabul şartlarından biri de yıkama haslığı testinin yanında, sürtme haslığı testidir. Bu test, talebe bağlı olarak yaş ve kuru sürtme şeklinde yapılmaktadır. Varak baskı yapılan ürünlerde de sürtme haslıklarının yüksek olması beklentisi vardır. Baskı işleminden elde edilen haslıklar, fiziksel ve kimyasal yapılarındaki farklılıklar nedeniyle boyamadan elde edilen haslıklara göre doğal olarak daha düşük seviyede kalmaktadır. Genel olarak baskıların ve özel olarak da varak baskıların fiziksel ve kimyasal yapısı incelendiğinde; zemin malzemesi ile boyama uygulamalarındaki kadar tam bir bütünleşme oluşmadığı görülmektedir. Baskı uygulamasında; zemin malzemesi ile baskıda aktarılan boya veya pat arasında oluşan bağ, kimyasaldan daha çok fiziksel özelliğiyle öne çıkmaktadır. Baskılı materyal incelendiğinde, baskının zemin yüzeyi üzerinde bir yükseklik olarak yer aldığı görülmektedir. Boyama işlemlerinde ise, malzemenin molekül yapısına nüfuz etme şeklinde bir bütünleşme görülmektedir. Bu nedenlerle boyama ve baskı işlemlerinin haslıkları, özellikle de sürtünme haslıkları aynı seviyede olmamaktadır.

Boyama ve baskı haslıklarında bu temel farklılık yanında, normal boya baskı ile varak baskı arasında da yapı itibariyle önemli farklılıklar vardır. Varak baskıda, zemine öncelikle bir yapışma özelliği olan katman uygulanır, daha sonra baskı ile oluşan bu zemin üzerine varak tutturulur. Doğal olarak, varak baskının haslık seviyesi; zemine uygulanmış olan yüzey kaplamasına, baskı için kullanılan tutkalın özelliklerine ve tutkal uygulamasının başarısına bağlı olarak farklılıklar göstermektedir.

Krokmetrede yapılan sürtme haslığı testleri gri skalada uygun seviyede çıkmazsa; baskı yapılan malzeme yüzeyine kaplama uygulanıp uygulanmadığı, kullanılan tutkalın uygunluğu ve baskı uygulama şartları gözden geçirilmeli ve gerekirse iyileştirmeler yapılmalıdır.

Krokmetre Sürtme Haslığı Testi ve Cihaz Kullanımı

Cihaz el ile çalıştırılmaktadır. Cihaz; sürtünmenin yapıldığı test bölümü, iğneli numune tutucu, refakat kumaşın takıldığı sürtünme ucu, sürtünme ucunu test bölümünde numune kumaş üzerinde 10cm strokta hareket ettiren 9N ağırlığında olan bar ve bu bara tahrik veren elle çevrilen koldan oluşmaktadır. Cihaz ile standart pamuklu refakat kumaşı ve ISO 105 –A03 gri skalası kullanılmalıdır. Sürtme haslığı testi kuru ve yaş olarak iki çeşit yapılabilir.

Numune test bölümüne gergin bir şekilde yerleştirilir (özellikle örme kumaşlarda çok gerdirmeli). Hazır kesilmiş 5 cm x 5 cm refakat kumaşı sürtünme ucuna refakat kumaşın ortası gelecek şekilde sürtünme ucu yayı ile takılır. Eğer yaş sürtme haslığı testi yapılacak ise refakat kumaş saf su ile ıslatılıp, üzerinde akıcı damla kalmayacak şekilde sıkıldıktan sonra aynı şekilde sürtünme ucuna takılır. Test, sürtünme ucundaki refakat kumaşın numune üzerinde saniyede 1 tur olacak şekilde kolun 10 defa çevrilmesiyle tamamlanır. Test bitiminde refakat kumaşı sürtünme ucundan çıkarılarak standart gün ışığı altında 45° lik açı ile gri skalada karşılaştırılır ve test sonucu belirlenir. Yaş sürtme haslığı testinde refakat kumaşı değerlendirmeden önce 60 °C yi geçmeyen sıcaklıkta kurutulmalıdır. Refakat kumaşı tutarken test yapılmış kısmın el veya başka bir nedenle kirlenmemesine dikkat edilmelidir.

CRYSTAL FOILS

Lazer folyolar, baskı yapılacak zemin için özel desenli kalıp ihtiyacı olamadan uygun miktarlarda kullanıma hazır desenli malzemelerdir. Endüstriyel olarak varak baskı presleri, kalender, düz pres ya da konveyör pres kullanılarak uygulanabilir. Aslında istenirse basit bir şekilde ütü yardımıyla bile transfer edilebilir.

Karşı zemine transfer edilmeleri için prensip olarak ısı ve basınç uygulaması gerekmektedir. Baskı uygulamasında, yüzeye yapışma için herhangi bir ilave malzemeye ihtiyaç yoktur. Ürün kendi yapısı itibarı ile tutucu özelliğe sahiptir. Transfer işlemi yapılırken hazırlanan zemine tutkal uygulaması gerektirmez. Bu yüzden yıkama ve sürtme haslıkları da çok yüksektir.

Lazer folyo transfer işlemi yapılırken bu işlemi etkileyecek önemli hususların başlıcaları şunlardır:

- Baskı yapılan ortamın sıcaklığı, nemi ve hava akımındaki farklılıklara bağlı olarak işlem sıcaklıkları ve pres basınçlarındaki değişkenlikler işleme doğrudan etki etmektedir. Bu yüzden tüm şartları göz önünde bulundurmak ve işlem sıcaklıklarını ve pres basınçlarını buna göre ayarlamak gerekir.

- Lazer folyolar, üzerinde taşıdıkları desen, model ve çeşitlerine göre farklı kalınlıklara sahiptirler. Örneğin; mikrokum desenli lazerler daha düşük, krokodil gibi et kalınlığı daha fazla olan desenler daha yüksek gramajlı olmaktadır. Hafif gramajlı desenler ile ağır gramajlı desenler; transfer esnasında, işlem sıcaklıklarında, preste kalma süre ve basınçlarında farklı uygulamaya ihtiyaç göstermektedirler. Hafif desenli lazer folyoların işlem maliyetleri (sıcaklık, pres basıncı, preste kalma süresi) ağır desenli lazerlere göre daha düşük olmaktadır. Baskı işlemi esnasında farklı desenlerde transfer işlemi yapılırken buna dikkat edilmesi gerekir.

- Yürüyen bant sistemli silindir preslerde 150-160°C sıcaklıkta, 3-5 metre/dakika hızla ve 4-6 bar basınçla uygulama yapılmalıdır. Sabit el preslerinde ise 120-160°C sıcaklıkta, 5 saniye sürede ve 4-6 bar basınçla uygulama önerilir.

- Lazer transfer edildikten sonra, taşıyıcı filmin açılması dikkatli bir biçimde yapılmalıdır. İyi bir şekilde soğutularak lazerden filmin ayrılması gerekmektedir. Aksi halde desende bozukluklar oluşacaktır. Baskı sonrası şoklama yöntemiyle soğutma (0-2°C aralığında, 1-2 dakika) veya işletmede bu imkan ve donanım mevcut değilse oda sıcaklığında 5-6 saat bekletilerek taşıyıcı filmin ayrılması en uygun yöntemlerdir. Bu koşullar uygulandığında deseni oluşturan reçine tam olarak soğutulmuş ve karşı zemine kayıpsız bir biçimde transfer edilmiş olur.

Kendi ışıltısı da zemine ayrı bir görsellik katan lazer folyoların üzerine varak uygulaması yapılacaksa; 140-150°C'de 5 saniye boyunca preslenerek yapılabilir. En iyi sonucun alınabileceği ayarlar her işletmenin kendi şartlarına göre belirlenmelidir.

Lazer folyoların termoplastik yapıları nedeniyle, baskılı ürünlerin ütülenmesinde; 150°C seviyesi üzerine çıkılmaması tavsiye edilir.

- Lazer folyolar çoğunlukla metraj baskı makinelerinde kullanılır. Bu nedenle lazer folyonun düz olması önemlidir. Doğru tansiyonla besleme yapılmalıdır.

- Lazer kağıtlar desene göre farklı miktarda tutkal içerir. Bu nedenle tuşe de değişecektir. Kullanılan kumaş yada derinin ağırlığı ile uyumlu olmalıdır. Uyum olmayan desen seçimi kumaşı kabalaştırabilir.

- Tramlı desenlerin dokulu kumaş zeminlere basılması zordur. Yüksek basınç gerektirir. Yine de desende kayıplar olabilir.

- Lazer folyoların baskısında en önemli noktalardan biri de doğru ısı ve süre seçimidir. Transfer edilecek enerji lazer folyoyu buruşturacak kadar fazla olmamalıdır. Aynı şekilde eksik transfer enerjisi de sorun oluşturur, bazı pullar karşıya geçmeyebilir. Bu durum, baskıdan sonra tutkalın renginin koyulaşmış görünmesiyle teyit edilebilir. Eğer taşıyıcı film açılmadan desen taneleri üstten koyulaşmış biçimde görülemiyorsa ısı yeterli gelmemiş olabilir.

- Lazer folyolar, üzerinde taşıdıkları desenin model ve çeşitlerine göre farklı kalınlıklara sahiptirler. Örneğin; mikro kum desenli lazerler daha düşük, krokodil gibi et kalınlığı daha fazla desenler daha ağır gramajlı olmaktadır. Transfer esnasında hafif gramajlı desenlerle ağır gramajlı desenler; işlem sıcaklıklarında, preste kaldıkları sürede ve uygulanan basınçlarda farklı ayarlara ihtiyaç göstermektedirler. Yani hafif desenli lazerlerin sıcaklık, pres basıncı, geçiş hızı ya da preste kalma süresi ağır desenli lazerlere göre daha düşük olmaktadır. Baskı işlemi esnasında farklı desenlerde transfer işlemi yapılıyorsa buna dikkat edilmelidir.

- Yürüyen bant sistemli silindir preslerde 150-160°C sıcaklık, 3-5 metre/dakika hız, 4-6 bar basınç; sabit el preslerinde ise 120-160°C sıcaklık, 5 saniye süre ve 4-6 bar basınçta uygulama yapılır. İşletmelerdeki makinelerin az da olsa ayarlarda değişiklik isteyebileceği unutulmamalıdır.

- İşlem yapılan ortamın değişen hava şartlarından dolayı, kış ve yaz mevsimsel sıcaklık ve nem farklılıklarına bağlı olarak, işlem sıcaklıkları ve pres basınçlarında ayarlamalara ihtiyaç duyulmaktadır. Aynı lazer deseninin kışın veya yazın transfer edilmesinde ya da farklı nem şartlarında aynı verimli sonuç elde edilemeyebilir. Bu yüzden; tüm şartları göz önünde bulundurmak ve işlem sıcaklıklarını ve pres basınçlarını buna göre ayarlamak gerekir.

- Lazer baskı uygulamalarının kritik bir noktası da taşıyıcı filmin ayrılması aşamasıdır. Sıcaklıkla aktive olan tutkalın baskıdan sonra yeniden donabilmesi için zaman gerekmektedir. Çoğunlukla baskıdan sonra 4-5 saat oda sıcaklığında bekletme yeterli olmaktadır. Yeteri kadar beklemeden açılan lazer folyolarda desen kayıpları, tuşede sertlik veya parlak olmayan görünümler olmaktadır.

- Bekletmeyi riskli gören ya da istemeyen işletmeler, üretim hatlarına pres sonrasında soğutucu silindirler ekleyerek inline şekilde taşıyıcı filmi sorunsuz sıyırmaktadır. Bu amaçla; baskı sonrası 0-2°C aralığında, 1-2 dakika süreyle şoklama yöntemiyle soğutma yapılması gerekir.

- Lazer kağıtlar kendi renklerinde kullanılabilecekleri gibi ayrıca ikinci bir katmanda varak ile renklendirilebilir.

- Varak ile lazer üzerine baskılar aynı parametrelerde yapılabilir. Ancak kumaş dokusu ve lazerin hafif-ağır olması ile daha düzgün transfer için transfer bekleme süresi değiştirilebilir.

- Yine de baskıda sorun yaşayan kullanıcılar UES Varak Uzmanlarından yardım alabilirler

Varağın kendinden karşı yüzeye yapışma özelliği olmadığından, basılacağı yüzeyde tutunması için yapıştırıcı bir katman olmak zorundadır. Yapıştırıcı özellikli malzemeler olarak, solventten su bazlıya kadar birçok farklı tutkal malzemesi kullanılır. Bu tip tutkallar ancak uygun desende hazırlanmış kalıp, şablon, silindir gibi ekipman ile yüzeylere tatbik edilebilmektedir. Bu konuda tek istisna malzeme lazer folyolardır.

Lazer folyoların tek başına uygulanmasıyla oluşturulan cazip efekte ilave olarak, üzerine hiçbir ilave malzeme gerektirmeden kolaylıkla uygulanabilen varak sayesinde farklı boyutlarda görsellik elde edilebilir. Varak folyo baskı ile, lazer folyo baskıda elde edilen görsel zenginlik en üst seviyeye çıkarılabilmektedir. Düz renkli varaklar ile farklı bir boyuta, desenli (Multicolor) varaklar ile daha farklı bir boyuta ulaşılmakta ve böylece moda piyasasının istediği değişim ve yenilenme fırsatları sürekli sunulmaktadır.

- Prensip olarak ısı ve basınç yardımıyla karşı zemine transfer olan lazer folyolar ve üzerine basılacak olan varak folyolar; kalenderler, düz presler ve konveyör presler gibi alternatifli baskı yöntemleriyle karşı zemine aktarılabilirler. Yürüyen bant sistemli silindir preslerde 150-160°C sıcaklıkta, 3-5 metre/dakika hızla ve 4-6 bar basınçla; sabit el preslerinde ise 120-160°C sıcaklıkta, 5 saniye süresince ve 4-6 bar basınçla uygulama yapılır.

- Lazer folyo transfer edildikten sonra, taşıyıcı filmin açılması dikkatli bir biçimde yapılmalıdır. Lazer filmin iyi bir şekilde soğutularak ayrılması gerekmektedir, aksi halde desende bozukluklar oluşacaktır. Bu amaçla; baskı sonrası 0-2°C aralığında, 1-2 dakika süreyle şoklama yöntemiyle soğutma yapılması veya işletmede bu imkan ve donanım mevcut değilse, oda sıcaklığında 5-6 saat bekletilerek taşıyıcı filmin ayrılması en uygun yöntemdir.

- Varak folyo, taşıyıcı filmi açılmış olan lazer zemin üzerine, lazer baskı uygulamasının benzerini tatbik ederek basılır. Varak baskıdaki tek farklılık, baskı sonrası ilave bir soğutma prosesine ihtiyaç olmamasıdır.

Lazer folyolar, deri sektöründe daha yaygın kullanılmalarına rağmen, tekstil baskılara da kendine özgü bir boyut kazandırdığı, hazır ve masrafsız desen elde etme imkanı verdiği ve cazip avantajlar getirdiği için tercih edilmektedir. Kumaş zemine basılan şeffaf yapıdaki lazer folyolar, üzerine ilave bir işlem yapmaya gerek kalmadan da payete benzer bir efekt oluşturarak ürüne farklı bir albeni kazandırmaktadır. Asıl kullanım şekline ek olarak, üzerine varak basılarak renklendirildiğinde çok özel bir efekte ulaşılmış olmaktadır.

Lazer folyo ile uygulanmış varak desenlerde üst seviyede yıkama, kuru temizleme ve sürtme haslıkları elde edilebilmektedir. Lazer folyolar, tekstil baskı sektöründe desen oluşturmak için kullanılan diğer tutkalların performansları ile kıyaslandığında, yıkama ve sürtme haslıkları en yüksek olan malzeme grubudur.

Lazer folyolar diğer folyolardan farklı bir hammadde ile üretilmektedir. Ana maddesi reçine esaslı olan hammadde yapısı itibarı ile, uygulandığı zemine hiç bir yardımcı kimyasal madde kullanılmadan sadece ısı ve basınç yardımı ile yüksek bir tutuculukla transfer olur. Reçine esaslı bir ürün olduğu için kaygan ve su itici bir yapıya sahiptir, bu nedenle yıkama ve sürtme haslık performansları oldukça yüksektir.

Lazer folyoların termoplastik yapıları nedeniyle, baskılı ürünlerin ütülenmesinde 150°C seviyesi üzerine çıkılmaması tavsiye edilmektedir.

GLITTERS

Sim (Glitter), günümüz tekstil baskı sektöründe yaygın olarak kullanılmakta olan bir süsleme objesidir. Görünüm olarak yaldız, sedef ve sim baskı birbirine benzerler ve ayırt etmek bazen zordur. Sim baskı, görünümleri yakın bile olsa diğerlerinden daha parlak ve ışıltılı bir efekt vermektedir. Simler genel olarak, polyester film üzerine tutturulmuş metalik boyalardan oluşan bir yapıya sahiplerdir. Altıgen kesitleri sayesinde cazip bir parlaklık ve ışıltı özelliği kazandırmaktadırlar.

Ürünlere zengin bir görsellik katan simler ile uygulama şekline göre değişkenlik gösteren çalışma metotları mevcuttur.Temel olarak iki metot uygulanmaktadır:

- Zemin üzerine uygulanan ve istenilen deseni oluşturan pat üzerine serpme yöntemi ile uygulanmaktadır.

- Şeffaf pat içine %15 ila %30 oranlarında karıştırılarak istenilen desende hazırlanmış kalıplardan geçirilip basılarak uygulanmaktadırlar.

Bu uygulamalarda genel olarak ortak bazı önemli sonuçlar hedeflenmektedir:

- Simleri uygulanacağı materyela iyi bir şekilde sabitlemek.

- Simlerin parlaklık ve renkleride hiç kayıp olmaması.

- Ürünün kullanımı esnasında transfer olan yüzeyden, dökülmemesini sağlamaktır.

Sim, baskı patında kullanılan yapıştırıcının kalitesiyle ve sonrasında yapılan fikse işlemiyle kumaşa ne kadar iyi bağlanırsa yapılan baskının yıkama ve sürtünme haslıkları da o kadar iyi olacaktır.

Pat ile Karıştırılmış Sim Baskının Yapılışı

Sim baskı patını aktarmada kullanılan baskı kalıpları düz baskıda kullanılan kalıplarla aynıdır. Ancak geniş gözenekli ipek (23 No) ile yapılmış, önceden deseni oluşturulmuş hazır kalıplar kullanılmaktadır. Sim baskı yapılacak kumaş, baskı masasına yerleştirilir. Kumaş, baskı esnasında kaymaması için yapıştırıcıyla masaya sabitlenir. Baskı kalıbı kumaşın üzerine yerleştirilir. Hazırlanan simli baskı patı, kalıbın iç kısmına döküldükten sonra ragle yardımıyla baskı işlemi yapılır.

Uygulanacakları yüzeye tutunmaları yapıştırıcı patlar yardımıyla sağlanmaktadır. Farklı beklentiler ve müşteri taleplerine göre değişik özelliklerdeki patlar ile çalışmak zorunluluğu doğmaktadır. Her farklı özellikteki pat için de proseste dikkat edilmesi gereken belirli kriterler vardır. Bu kritik noktalara dikkat edilmezse, simlerden beklenen pırıltılı görselliğin tam olarak elde edilememesinin yanı sıra, uygulandığı yüzeylerdeki kalıcılığı da yeterli seviyede olmamaktadır. Bu nedenle, transfer esnasında kullanılan su bazlı patlarda 160-170°C ve 5 dakika fikse işlemi yapılması tavsiye edilir:

Serpme Yöntemi ile Sim Baskının Yapılışı

Bu baskı şeklinde de önceden deseni oluşturulmuş hazır kalıplar kullanılmaktadır. Sim baskı yapılacak kumaş, baskı masasına yerleştirilir. Baskı kalıbı kumaşın üzerine yerleştirilir. Baskı patı, kalıbın iç kısmına döküldükten sonra, hazırlanmış olan desen ragle yardımıyla kumaş üzerine aktarılır. Daha sonra pat ile oluşturulan desen üzerine istenilen renkte sim tozları dökülür. Pat üzerine tutunamayan simler daha sonra kumaş üzerinden silkelenerek alınır. Serpme yöntemiyle oluşturulan sim baskı desenleri, pat ile karıştırılmış sim ile yapılan baskıya göre daha parlak görünüm verirler fakat zemine tutunmaları nispeten daha zayıf olmaktadır.

Sim baskıda transfer esnasında kullanılan patlar için uygulama şartlarının aşağıdaki gibi yapılması tavsiye edilir:

- Su bazlı patlarda; 160-170 ºC ve 5 dakika fikse

- Yağ bazlı patlarda; 150-160 ºC ve 5 dakika fikse

- Solvent bazlı patlarda; 130-150 ºC ve 5 dakika fikse

İşletmelerde yapılmakta olan uygulamalarda simlerin ısıya ve solvent bazlı patlara dayanımını daha da artırmak için % 2 oranında, ısı düşürücü çapraz bağlayıcı fiksatör kulanılabilir.

Bu önerilerden farklı olarak, işletme şartları ve uygulanacak yüzeyin farklı özelliklerine dikkat edilerek yukarıdaki şartlarda belirli ölçülerde değişikliğe gidilmesi mümkündür.

.

CAVIAR BEADS

Havyar (boncuk) baskı, tutkalın kumaşa belirli desenler şeklinde aktarıldıktan sonra üzerine havyar serpilerek oluşturulan boyutlu, özel bir baskı çeşitidir. Havyar baskı, yaygın olarak bayan giyim ve abiye kumaşlara uygulanmaktadır.

Havyar baskıda kullanılan havyarların rengi sayesinde, baskı renklendirilmiş olmaktadır. Havyar renk yelpazesinde, talebi kısıtlanmaksızın uygulanan temel bir boyama prosesiyle, istenilen renklere kolayca ulaşılmaktadır.

Havyar baskı, boyutlu bir baskı çeşidi olduğu için, kullanılan baskı tutkalının kalitesine bağlı olarak, yapılan fikse işlemiyle kumaşa ne kadar iyi bağlanırsa baskının yıkama ve sürtünme haslıkları da o kadar iyi olmaktadır.

Bu faktörlere dikkat edildiğinde, baskılı ürünün kullanımı esnasında boncukların dökülmesi ihtimali azalacaktır.

Baskı Tutkalını Aktarma

Havyar baskı, havyarların kumaşa(zemin malzemesine) yapıştırılması esasına dayanır. Havyarların kumaşa yapıştırabilmesi için önce baskı kalıbıyla boncuk yapıştırmak istenen bölgeye baskı tutkalı aktarılır.

Havyar baskıda kullanılan yapıştırıcıların rengi şeffaftır ve piyasada hazır olarak satılmaktadır. Yapıştırıcı aktarmada kullanılan baskı kalıplarıysa düz baskıda kullanılan kalıplarla aynıdır. Önceden desen aktarılmış ve pozlandırılmış hazır kalıplar kullanılmaktadır.

Havyar Baskının Yapılışı

- Standart bir baskı uygulaması yapmak üzere, havyar baskı yapılacak kumaş, baskı masasına yerleştirilir.

- Baskı tutkalı, şablonun pat alanına döküldükten sonra ragle yardımıyla kumaşa aktarılır.

- Tutkalın aktarıldığı kumaşın desen bölgesinin yakın bir yerine, desen boyunca havyar dökülür.

- Kumaş, havyar dökülen uçtan kaldırılarak baskı tutkalının basıldığı desen bölgesine doğru havyarlar ilerletilir ve tutkal yardımıyla kumaşa yapışması sağlanır.

- Ön yüzeye havyar yapıştırıldıktan sonra kumaşın tersinden, havyarlara düz yüzeyli bir mukavva veya plastik plaka yardımıyla bastırılarak daha iyi yapışmaları sağlanır.

- Bu işlem el yardımıyla yapılırsa çok kuvvetli bastırılmamalı ve bastırma işlemi, elleri desen bölgesinde gezdirerek değil ara ara kaldırarak yapılmalıdır. Havyarlar henüz kumaşa tam yapışmamış olduğundan, bahsedilen hususlara azami dikkat edilmesi gerekir. Aksi halde havyarlar yerlerinden oynayabilir, desen bozulabilir, hatta dökülmeler meydana gelebilir.

- Havyarların dökülmesinin tam olarak önlenmesi için son işlem olarak fikse işlemi yapılarak proses tamamlanır.

Havyar ile yapılan standart baskı tipine ilave olarak iki farklı yöntem ile de daha değişik efektli desenler oluşturulabilmektedir:

- Standart baskı işlemi tamamlandıktan sonra, havyar baskılı bölüm üzerine teflon bir yüzey yardımıyla ısı uygulanır. Bu işlem ile havyarlar tümüyle veya kısmi olarak ergitilerek farklı bir baskı yüzey efekti oluşturulmuş olur.

- Standart baskı işlemi tamamlandıktan sonra, havyarlar varak patı zemini olarak değerlendirilip, havyar üzerine varak baskı uygulaması yapılabilir. Bu işlem ile havyarın boyutlu yapısına ilave olan varak ışıltısı ile desene çok daha faklı bir efekt kazandırılır.

PHOTO EMULSIONS

Emprime kalıp hazırlığı yapılan ortamın loş veya sarı ışıkla aydınlatılmış olması gerekmektedir. Kalıp hazırlama aşamaları şunlardır:

1.Kalıba Emülsiyon Kaplama: Emülsiyon çekilecek kalıp ipeğindeki toz ve zerrecikler iyice temizlenir.Emülsiyonun ipeğe sürülmesi için, , kalıp 60 derece eğimle tutulur ve dış taraftan yukarı doğru ragle kullanılarak emülsiyon çok fazla bastırmadan iki kez sürülür . Daha sonra iç taraf çevrilir ve yine alttan yukarı doğru emülsiyon iki kez sürülür. Kalın bir emülsiyon tabakası arzu edildiğinde, iç ve dış taraftan, 1 veya 2 defa daha emülsiyon sürülüp fazlalık kalan miktar içten ve dıştan sıyrılmalıdır.

Emülsiyonla kaplanan kalıp, iç kısmı üst tarafta olacak şekilde, 40°C’ye kadar ısıtılmış fırında yatay pozisyonda kurutulmalıdır. Kurutulmuş, pozlanmamış kalıplar karanlık bir odada yaklaşık 10 gün kadar saklanabilir. Önceden kaplanmış kalıpların uzun süreli depolanması durumunda emülsiyon rutubet alabilir. Bu yüzden pozlamadan önce tekrar kurutulması tavsiye edilir.

3.Pozlama: En yüksek seviyede çözünürlük,hassas kenarlar ve uzun kalıp ömrü elde edebilmek için en önemli faktör doğru pozlamadır.Pozlama süresi ;ışık kaynağının gücüne, pozlama makinası camının netliğine, pozitif filmin kalitesine, emülsiyon kaplamanın kalınlığına, ipek numarasına, desenin tram detaylarına bağlı olarak değişebilir. Bu değerler her işletmenin kendi çalışma şartlarına bağlı olarak yukarıdaki şartlara göre değişkenlik göstermektedir.En ideal değerleri deneme yolu ile tespit edilip sonuca göre uygulama yapılmalıdır.

4. Kalıp (Desen) Açma: Kalıp; yıkama banyosunda soğuk ya da 40°C'den sıcak olmayan ılık su her iki tarafından püskürtülerek, tüm desen net bir şekilde elde edilinceye kadar yıkanır.

5. Kurutma: Emülsiyon sürülmüş baskı kalıbı, dış tarafı alta gelecek şekilde, yatay olarak 30°C-40°C sıcaklıktaki fırında 15-20 dakika kurutulur.

6. Rötuş Uygulaması: Kalıp beyaz veya sarı ışık kaynağının önüne koyularak, herhangi bir leke ya da açık nokta kalıp kalmadığı kontrol edilir. Ortamdaki, ipek üzerindeki, pozitif filmdeki veya pozlama makinası camındaki tozlardan kaynaklı boşluklar oluşabilir. Bu açık gözenekler, emülsiyon ile rötuşlanarak tamamen kapatılır.

7.Kalıp yakma(emülsiyonu tam pişirme): Rötuş yapılan kalıp, pozlama makinasının üzerinde tekrar 15-20 dk her iki yüzünden pozlanarak tam olarak pişirilmesi ve emülsiyonun ışıktan etkilenmesi tamamen bitirilmiş olur.

8. Sertleştirici (HARDENER) Uygulaması: Yüksek adetli baskılara dayanım için HARDENER bir sünger yardımıyla kalıp yüzeyine sürülür. Ortam sıcaklığında kısa bir süre bekletilerek sertleştirici buharının uzaklaşması sağlandıktan sonra 40°C'lik kurutma fırınında kurutulur.Artık kalıp farklı baskı boya ve materyallerine dayanıklı ve yüksek adetli baskılara hazır hale gelmiştir.

MURAKAMI WSR, baskı kalıbı hazırlamak için formülize edilmiş diazolu fotopolimer bir emülsiyondur. WSR, tekstil piyasası için su ve plastik bazlı boyalara dayanıklı yüksek kalitede

kalıpların hazırlanması için dizayn edilmiştir.

HARDENER-AB Sertleştiricisi de uygulandıktan sonra aşınma mukavemeti en üst seviyeye çıkarılmış olur.

Aşındırma baskının temeli, boyalı bir kumaşın rengini belirli alanlarda tahrip ederek dönüştürme prensibine dayanmaktadır. Boyalı kumaşlar üzerine, içinde aşındırma maddesi dediğimiz zemin boyasını tahrip eden kimyasal maddeler bulunan bir baskı patı ile baskı yapılır. Böylece basılı alanlarda zemin boyasının tahribi ile kumaş renginin değiştirilmesi yoluyla figürler oluşturulur ve bu uygulamaya aşındırma baskı denir.

Aşındırma baskı için kullanılan patın içeriğindeki deklorin veyapısının solvent ağırlıklı olması, uygulandığı zemini yıpratıcı ve sökücü özelliğe sahip olmasını sağlamaktadır.

Bu baskı prosesinin kalıpları yıpratıcı etkisi,diğer baskı uygulamalarına göre çok daha yüksektir. Pat içeriğindeki özellikle aşındırıcı ve sökücü özellikleri olan maddelerin gerekli oranlarda ve standarlarda üretilmemesi veya baskı kalıplarının aşındırma baskıya dayanıklı bir şekilde hazırlanmamış olması baskı esnasında kalıpta da yıpranmalara yol açar.

Bu tür baskılar için hazırlanmış kalıplarda, doğru pozlama süresi ve sertleştirici uygulaması ile dayanıklı bir koruyucu tabaka oluşturulmalıdır. Yeterli özen gösterilmeden hazırlanan kalıplarda baskı esnasında çeşitli kısımlarda oluşabilen yıpranma ve dökülmeler, üretim esnasında da işletme verimini düşürmektedir. Baskı performansını yükselterek çok adetli baskılar yapabilmek için, aşındırma kalıbı hazırlanırken belirtilen kalıp hazırlama aşamaları dikkatlice uygulanmalıdır.